數(shù)字孿生解決方案

一、背景需求

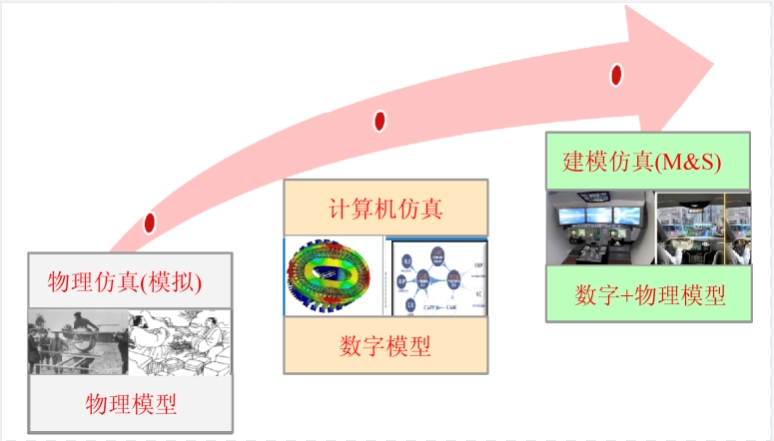

隨著與云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)、人工智能等新技術(shù)新理念的融合,建模仿真正在進(jìn)入一個(gè)新的發(fā)展階段,向著數(shù)字化、網(wǎng)絡(luò)化、服務(wù)化、智能化方向發(fā)展。

圖1 建模與仿真

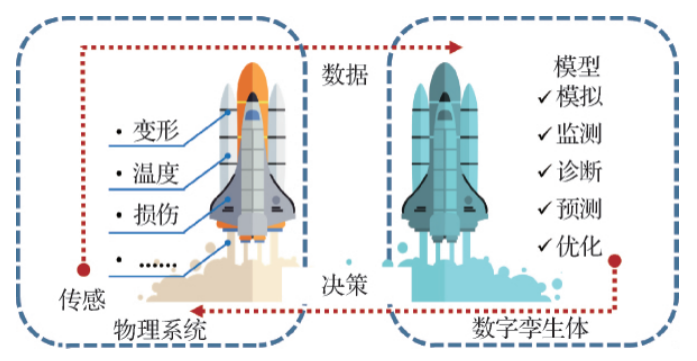

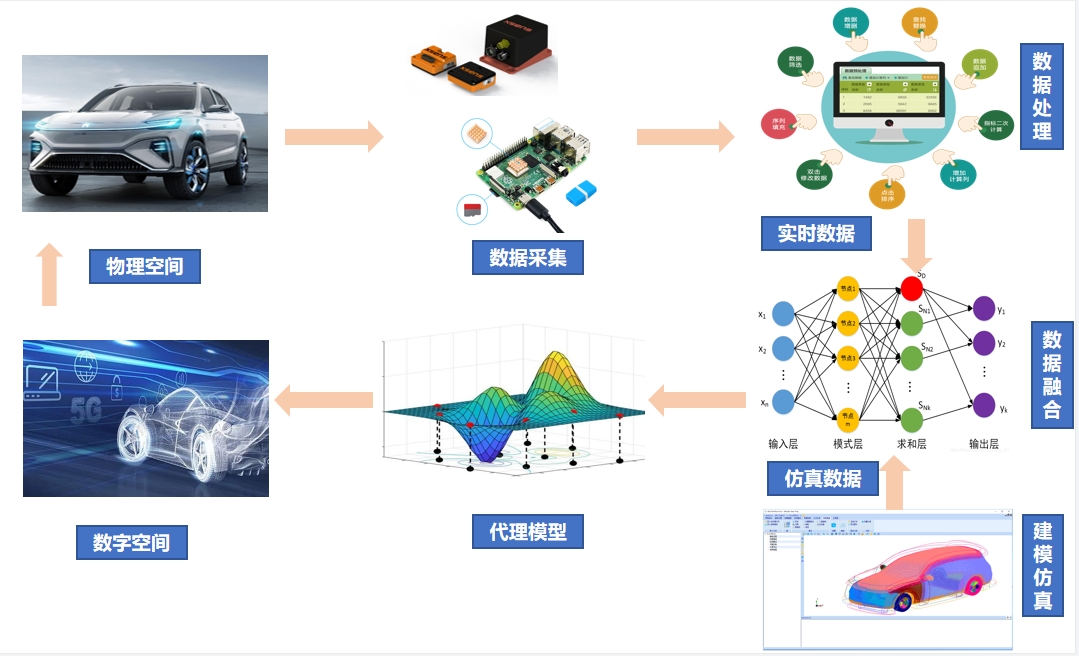

數(shù)字孿生是建模仿真技術(shù)與物聯(lián)網(wǎng)LOT、虛擬現(xiàn)實(shí)VR等技術(shù)相結(jié)合的產(chǎn)物,在工業(yè)互聯(lián)網(wǎng)浪潮的推動(dòng)下,在各行各業(yè)得到廣泛應(yīng)用。在智能制造領(lǐng)域,通過建立物理系統(tǒng)的數(shù)字模型、實(shí)時(shí)監(jiān)測(cè)系統(tǒng)狀態(tài)并驅(qū)動(dòng)模型動(dòng)態(tài)更新實(shí)現(xiàn)系統(tǒng)行為更準(zhǔn)確的描述與預(yù)報(bào),從而在線優(yōu)化決策與反饋控制,數(shù)字孿生可應(yīng)用于復(fù)雜裝備的設(shè)計(jì)研發(fā)、制造裝配和運(yùn)行維護(hù)。

圖2 數(shù)字孿生

a) 在設(shè)計(jì)與驗(yàn)證階段:通過數(shù)字孿生技術(shù),可實(shí)現(xiàn)設(shè)計(jì)數(shù)據(jù)、模型的復(fù)用,為下一代裝備的設(shè)計(jì)和改良提供參考價(jià)值,縮短裝備設(shè)計(jì)驗(yàn)證周期,滿足裝備多樣性和快速響應(yīng)研發(fā)需求;

b) 在制造與測(cè)試階段:通過數(shù)字孿生技術(shù),可以實(shí)現(xiàn)生產(chǎn)的數(shù)字化規(guī)劃,實(shí)現(xiàn)排產(chǎn)和調(diào)度方案動(dòng)態(tài)尋優(yōu);制造的數(shù)字化監(jiān)測(cè),實(shí)現(xiàn)制造過程異常與潛在問題的及時(shí)發(fā)現(xiàn)與解決;

c) 在交付與培訓(xùn)階段:通過數(shù)字孿生技術(shù),提供精準(zhǔn)的裝備數(shù)字化模型和數(shù)據(jù),實(shí)現(xiàn)物理與數(shù)字雙交付和人員虛擬仿真實(shí)訓(xùn)。

d) 在運(yùn)維與保障階段:通過數(shù)字孿生技術(shù),可以實(shí)現(xiàn)運(yùn)行狀態(tài)數(shù)據(jù)精準(zhǔn)感知和運(yùn)行狀態(tài)及趨勢(shì)動(dòng)態(tài)預(yù)知,從而更早地發(fā)現(xiàn)、解決和預(yù)防未來可能發(fā)生的異常和問題。

e) 在報(bào)廢與回收階段:通過數(shù)字孿生技術(shù),可以根據(jù)固定時(shí)限或固定使用次數(shù)進(jìn)行裝備報(bào)廢決策,避免裝備因過早報(bào)廢而浪費(fèi)資源。

二、 數(shù)字孿生關(guān)鍵技術(shù)

數(shù)字孿生通過用實(shí)時(shí)監(jiān)測(cè)數(shù)據(jù)消除模型不確定性,用精確模擬代替真實(shí)場(chǎng)景,從而優(yōu)化實(shí)際系統(tǒng)的操作和運(yùn)維,其實(shí)現(xiàn)需要的關(guān)鍵技術(shù)包括:

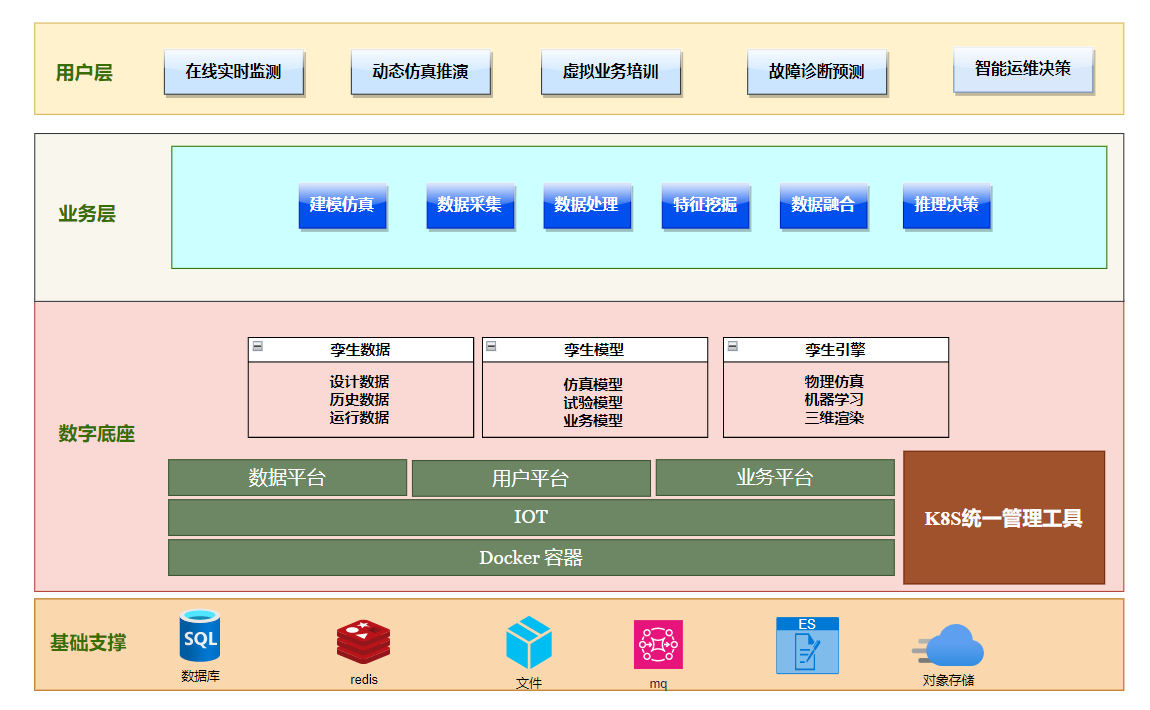

1)數(shù)字孿生集成平臺(tái)

數(shù)字孿生的實(shí)現(xiàn)需要發(fā)展新的工具平臺(tái),集成多物理場(chǎng)仿真、數(shù)據(jù)管理、大數(shù)據(jù)分析、動(dòng)態(tài)數(shù)據(jù)驅(qū)動(dòng)決策等多個(gè)功能模塊,同時(shí)借助虛擬現(xiàn)實(shí)VR或增強(qiáng)現(xiàn)實(shí)AR等可視化技術(shù),使決策者能夠快速準(zhǔn)確地了解系統(tǒng)實(shí)際狀態(tài),從而指導(dǎo)對(duì)系統(tǒng)的操作,實(shí)現(xiàn)效能更高的控制與優(yōu)化。

圖3 統(tǒng)一的數(shù)字底座

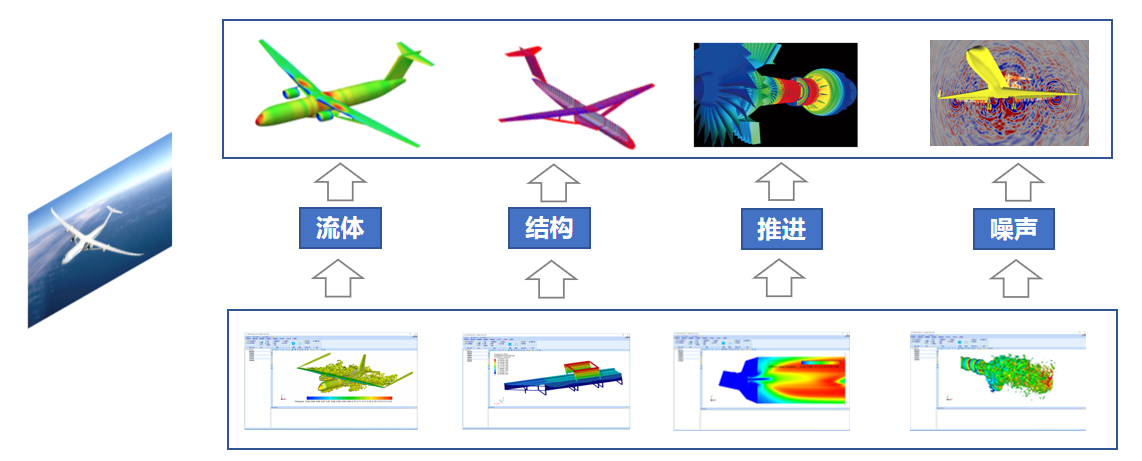

2)復(fù)雜系統(tǒng)建模與仿真

數(shù)字孿生體是真實(shí)物理實(shí)體的數(shù)字化鏡像,需要在虛擬空間中實(shí)現(xiàn)真實(shí)物理實(shí)體的形態(tài)與性能。既要反映真實(shí)物理體客觀的外在行為,也要呈現(xiàn)內(nèi)在的,無法觀測(cè)到的客觀行為與特征。因此需要多學(xué)科、多物理場(chǎng)、多尺度的高精度建模技術(shù)與工具。

圖4 多物理場(chǎng)建模仿真

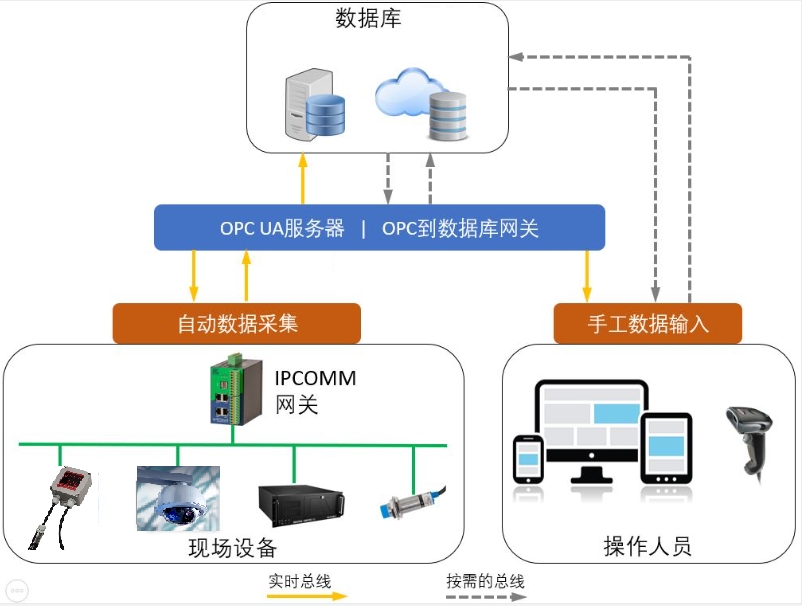

3)數(shù)據(jù)采集與實(shí)時(shí)監(jiān)測(cè)

數(shù)字孿生體需要實(shí)時(shí)感知物理系統(tǒng)性能狀態(tài)并收集系統(tǒng)周圍環(huán)境信息,因此需要傳感與監(jiān)測(cè)技術(shù)。通過安裝在系統(tǒng)結(jié)構(gòu)表面或嵌入結(jié)構(gòu)內(nèi)部的分布式傳感器網(wǎng)絡(luò),獲取結(jié)構(gòu)狀態(tài)與載荷變化、操作以及服役環(huán)境等信息,實(shí)時(shí)監(jiān)測(cè)系統(tǒng)在生產(chǎn)、制造、服役以及維護(hù)過程。

圖5 數(shù)據(jù)采集監(jiān)測(cè)

4)數(shù)據(jù)驅(qū)動(dòng)分析與決策

實(shí)時(shí)交互性與動(dòng)態(tài)演化性是數(shù)字孿生體的兩個(gè)重要特性,而動(dòng)態(tài)數(shù)據(jù)驅(qū)動(dòng)應(yīng)用系統(tǒng)這種全新的仿真應(yīng)用模式,能夠?qū)⒛P团c物理系統(tǒng)有機(jī)的結(jié)合起來,在實(shí)際服役過程中,利用實(shí)時(shí)監(jiān)測(cè)的數(shù)據(jù)動(dòng)態(tài)更新模型,更新后的模型可以得到許多測(cè)量無法直接輸出的數(shù)據(jù),從而驅(qū)動(dòng)更準(zhǔn)確地分析系統(tǒng)特性。

圖 6 動(dòng)態(tài)數(shù)據(jù)驅(qū)動(dòng)

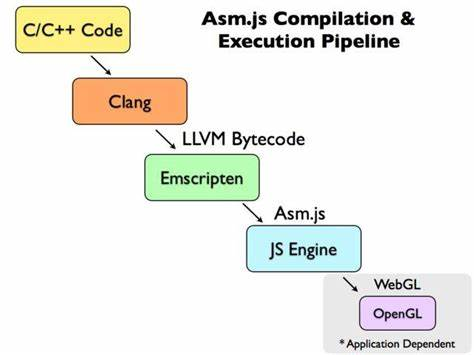

5)三維實(shí)時(shí)動(dòng)態(tài)渲染

數(shù)字孿生系統(tǒng)涉及孿生數(shù)據(jù)與云端的交互以及孿生數(shù)據(jù)在云平臺(tái)下的可視化,現(xiàn)階段主要通過APP或Web作為交互手段實(shí)現(xiàn)數(shù)字孿生系統(tǒng)的云化。其中基于Web的方式使得一套系統(tǒng)可在不同的平臺(tái)下運(yùn)行,具有天然的跨平臺(tái)性優(yōu)勢(shì),同時(shí)在用戶便利性方面也具備一定優(yōu)勢(shì),用戶無需安裝其他軟件應(yīng)用,只需要通過瀏覽器就能訪問系統(tǒng),可以隨時(shí)隨地開展工作。采用基于Unity的WebGL完成系統(tǒng)的可視化任務(wù)。WebGL作為一種3D繪圖標(biāo)準(zhǔn),通過JavaScript的API呈現(xiàn)3D電腦圖形,這種一致性使API可以利用用戶設(shè)備提供的硬件圖形加速,借助系統(tǒng)顯卡在瀏覽器里更流暢地展示3D場(chǎng)景和模型。將Unity工程發(fā)布為WebGL版本可以實(shí)現(xiàn)在Web瀏覽器中嵌入U(xiǎn)nity內(nèi)容,使得瀏覽器有能力成為部署交互式圖形應(yīng)用程序的平臺(tái),用于本地或在線數(shù)據(jù)創(chuàng)建各種交互式可視化,并允許在用戶之間共享可視化結(jié)果。

圖 7 三維實(shí)時(shí)渲染

三、行業(yè)案例實(shí)踐

應(yīng)用案例一:發(fā)動(dòng)機(jī)預(yù)測(cè)與健康管理系統(tǒng)在發(fā)動(dòng)機(jī)運(yùn)行過程中對(duì)關(guān)鍵部件狀態(tài)進(jìn)行實(shí)時(shí)監(jiān)測(cè),通過機(jī)載傳感器實(shí)時(shí)監(jiān)測(cè)信息,借助數(shù)字孿生,利用超高保真模型和綜合數(shù)據(jù)相結(jié)合的綜合分析方法來轉(zhuǎn)換為機(jī)載診斷信息和壽命管理信息,通過地面站系統(tǒng)處理后形成故障隔離任務(wù),根據(jù)部件壽命消耗的情況和故障隔離處置結(jié)果產(chǎn)生備件需求信息、發(fā)動(dòng)機(jī)修理更換件信息,并發(fā)送至供應(yīng)保障系統(tǒng)、維修工作人員和基地級(jí)大修機(jī)構(gòu),實(shí)現(xiàn)航空發(fā)動(dòng)機(jī)的數(shù)字化保障。

圖8 航空發(fā)動(dòng)機(jī)故障診斷與健康管理

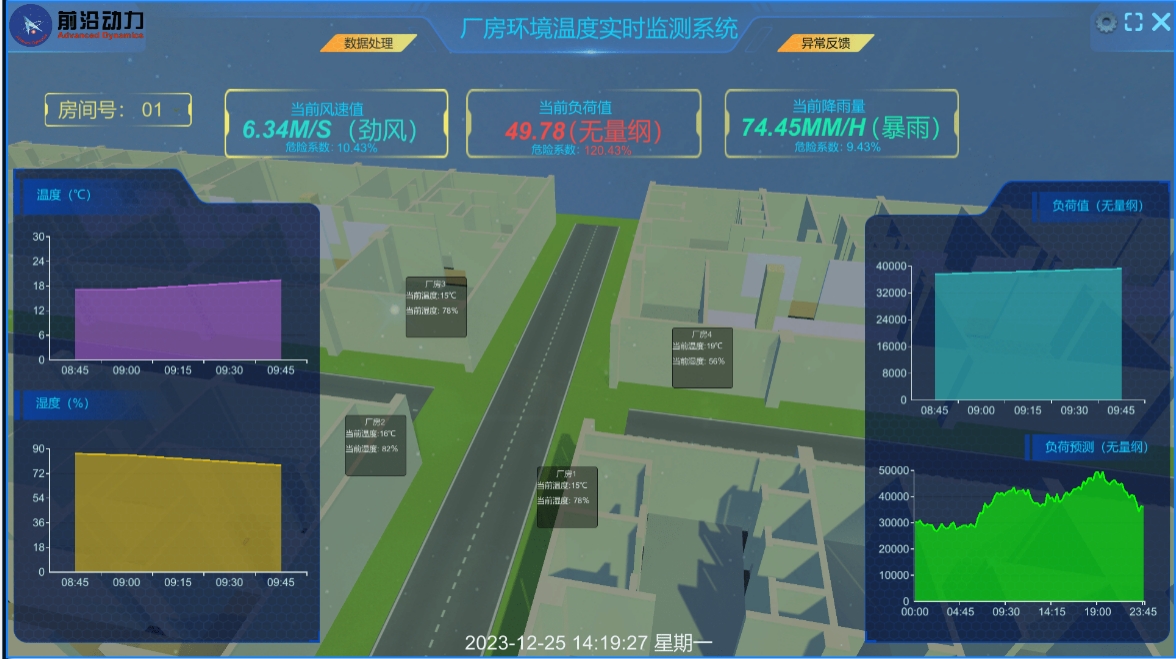

應(yīng)用案例二:針對(duì)某客戶廠房環(huán)境的實(shí)時(shí)監(jiān)測(cè)、告警與預(yù)測(cè)需求,通過傳感器對(duì)廠房的溫度、濕度等環(huán)境指標(biāo)進(jìn)行監(jiān)測(cè),并利用曲線走勢(shì)圖、預(yù)警列表等可視化報(bào)表直觀呈現(xiàn),輔助企業(yè)數(shù)智化決策。

圖9 廠房環(huán)境溫度實(shí)時(shí)監(jiān)測(cè)系統(tǒng)